針對 HEV/EV輔助系統,英飛凌推出了 easy module系列汽車級 IGBT功率模塊,不僅可以有效較低系統功耗,而且能夠確保在汽車全壽命范圍內IGBT模塊安全可靠地工作。

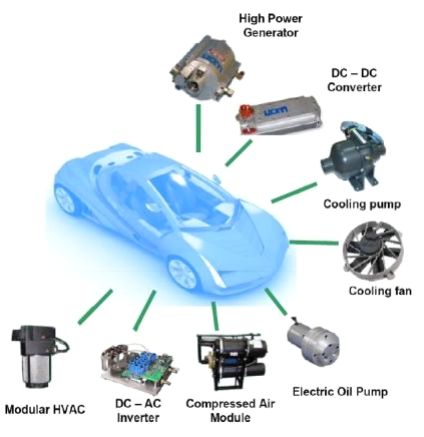

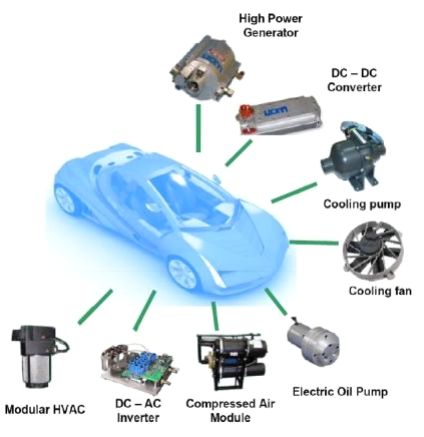

傳統內燃機汽車中,電氣系統所需的電力通常源自12 V蓄電池,在帶動一些大型負載時通常功耗較大。如圖 1 所示,這些大型負載如空調壓縮機、油泵、冷卻泵、電動助力轉向系統和加熱器等輔助系統。相比而言,混合動力/電動車(HEV/EV)因為集成了高壓電池(通常是144 V 或336 V),將上述輔助系統電源從12 V總線接入高壓總線,相同功率情況下能有效降低系統功耗。通常這些輔助系統或負載的功率范圍在 1~6 kW之間。另外,利用高壓驅動這些系統,可降低驅動電流,從而獲得巨大的成本優勢(通過減小電纜直徑和電動機的銅用量)。

幾個典型的應用:

1)DC/DC轉換器

傳統能源汽車ECU低壓總線的供電(12 V)來源于汽油發動機帶動發電機發電,而在HEV/EV中,因為有高壓電池組(144 V或336 V),同時EV中沒有發動機,因此通常需要增加一個DC/DC轉換器將高壓336 V轉換到12 V,給ECU系統及輔助負載供電。根據車型對負載的需求不同,DC/DC轉換器的功率范圍通常為2~3 kW。

2)電動機

HEV內部有不少電動機負載,這些2~3 kW的電動機工作在 12 V電壓下,工作電流

通常為50~100 A,需要低壓大電流的金屬氧化物半導體場效應晶體管(MOSFET),而如果將電動機接在 336 V總線上,采用30 A級別的IGBT就能滿足系統要求,可大大降低系統損耗。

3)空調加熱器

HEV/EV空調的制熱模式不同于傳統能源汽車。傳統能源汽車利用發動機熱源制熱,不

需要額外的熱源,而HEV/EV通常采用IGBT驅動空調加熱器制熱,增加了額外的損耗。另外,因為需要較大的電流驅動空調,因此對相關驅動器件的散熱和保護也有更高的要求。

圖1:常見混合動力汽車的輔助系統

圖1:常見混合動力汽車的輔助系統

針對HEV/EV輔助系統,英飛凌推出了easy module系列汽車級IGBT功率模塊,包括兩種封裝:easy 1B(1~3 kW),easy 2B(1~6 kW),如圖2所示。

圖 2:easy module外形封裝,其中左為easy 1B,右為easy 2B

圖 2:easy module外形封裝,其中左為easy 1B,右為easy 2B

easy module系列汽車級IGBT功率模塊的主要優勢如下:

- 提供多種拓撲結構,可以靈活滿足包括DC/DC轉換器、電動機、空調加熱器等多

種應用的需求

- Press fit工藝大大降低了產品生產時人工成本和失效率

- HS3 IGBT芯片能支持100 kHz以上開關頻率

- 汽車級認證及相應的設計保證了產品的可靠性,確保在汽車全壽命范圍內 IGBT模塊安全可靠地工作

除此之外,easy module內置NTC溫度電阻,將更好地檢測系統溫度,以便及時作出反饋,緊湊的設計擁有極高的功率密度,優化后的端子布局有助于降低高壓母排走線難度,并大大降低系統雜散電感。

easy module在技術上具有以下特點:

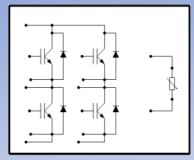

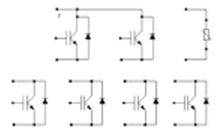

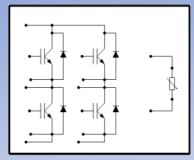

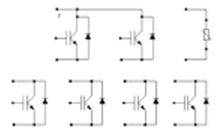

1)靈活的拓撲結構

在Easy 1B、easy 2B 兩種外形封裝結構的基礎上,easy module通過不同的內部芯

片布局和端子引線,可以靈活組合出不同拓撲結構及不同功率等級,服務于多樣化的應用需求,有效降低產品成本,同時又可以保證設計的靈活性(如圖3所示)。

(a)IGBT全橋模塊(6管IGBT,內置NTC溫度電阻)

基于Ecom3 IGBT 技術,可用于三相電動機驅動,例如空調壓縮機、油泵、冷卻泵和電動助力轉向系統。

(b)H橋 IGBT模塊(4管IGBT,內置NTC溫度電阻)

基于HS3 高頻 IGBT的H橋模塊,可用于HEV的HV to LV DC/DC轉換器及車載充電器,集成4管 IGBT H橋。

(c)空調加熱器模塊

集成2路高邊及3路低邊開關,用于空調驅動,內置溫度電阻。

圖 3 上起依次為6管全橋模塊、H橋模塊、空調加熱器模塊

圖 3 上起依次為6管全橋模塊、H橋模塊、空調加熱器模塊

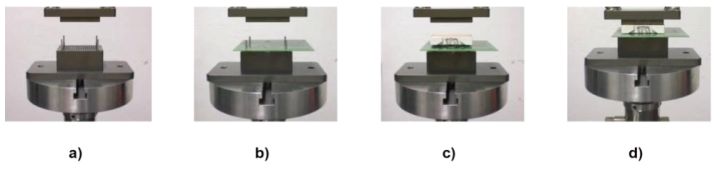

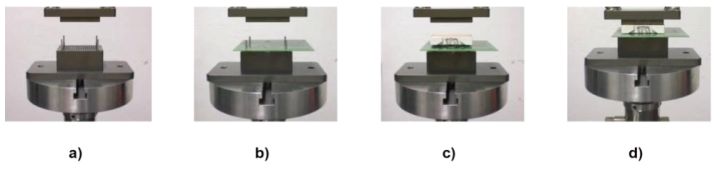

2)Press fit壓接技術

Press fit壓接技術允許IGBT模塊的功率端子及信號端子與印刷電路板(PCB)的電鍍孔進行無焊接連接,通過定義合適的PCB孔徑(略小于端子寬度),并控制壓接的力矩和行程,經過特殊設計的端子在壓接過程中發生變形之后固定于PCB的電鍍孔內。這種連接能夠滿足汽車等級的振動等機械性能,能滿足高溫度條件下(例如 125℃)的汽車電子工作環境溫度設計標準。

圖4 easy module和PCB通過Press fit連接裝配

圖4 easy module和PCB通過Press fit連接裝配

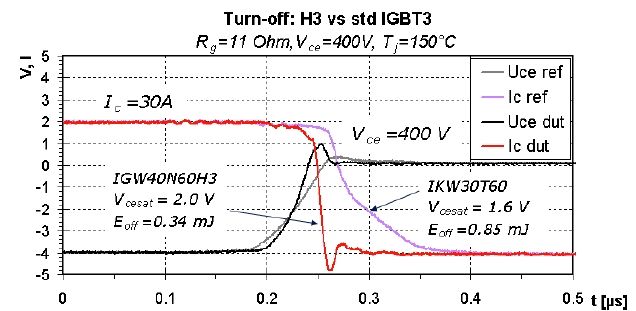

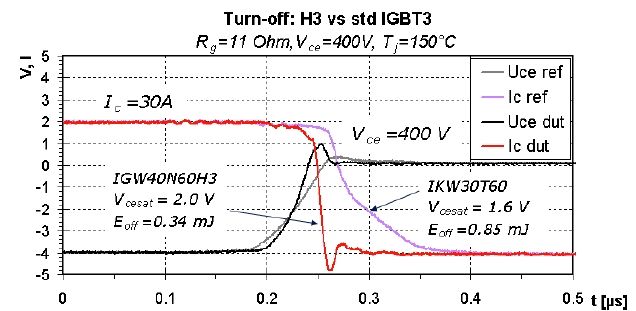

3)HS3 IGBT 高速 IGBT

通常IGBT的工作頻率被限定在10~30 kHz內(英飛凌第三代IGBT芯片),但在DC/DC應用中,高開關頻率能帶來更高的電源轉換效率,但需要電力電子器件能夠在100 kHz及以上的開關頻率工作,超出了三代IGBT芯片的頻率范圍。對此,英飛凌推出了HS3 IGBT (高速IGBT),優化了開關特性,使其能滿足DC/DC快速開關的應用要求。HS3 IGBT還能夠更快地關斷電流(如圖5),而標準3代IGBT在關斷時會有較長的拖尾,因此HS3 IGBT 能在更高的頻率下工作。另外,對比系統損耗,HS3 IGBT導通損耗略高(2.0 V 較1.6 V 略高 ),但有更低的開關損耗(0.34 mJ較0.85 mJ略低),考慮到在DC/DC應用中開關損耗較大,因此HS3 IGBT能大大降低系統損耗,提高效率。

圖5 HS3 高頻IGBT(紅色)和標準3代 IGBT(紫色)關斷波形比較

圖5 HS3 高頻IGBT(紅色)和標準3代 IGBT(紫色)關斷波形比較

4)汽車級可靠性

可靠性是IGBT在汽車應用中的最大挑戰,除了電壓、電流等常規參數的設計考慮,涉及IGBT可靠性的主要參數還有:溫度循環次數(Thermal Cycling)和功率循環次數(Power Cycling),其共同決定了IGBT的使用壽命,其他參數例如IGBT機械可靠性(振動測試)特性也需要額外的關注。針對這些要求,英飛凌汽車級IGBT模塊在設計及驗證上做了相應的改進,以滿足嚴苛的參數要求。

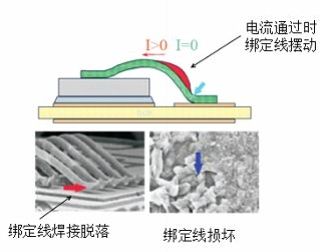

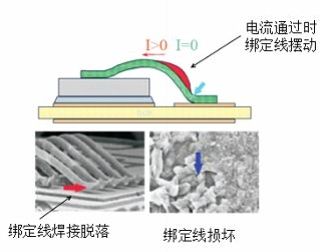

(a)功率循環

電流、電壓的切換將會引起ΔTj(結溫變化),在產品全壽命周期內的結溫變化幅度、工作時間及使用工況將共同影響IGBT的壽命。具體而言,IGBT導通電流波動時,綁定線也會隨之擺動,對綁定線和IGBT芯片連接可靠性有較大的影響,反復的擺動可能導致綁定線壽命的耗盡,例如綁定線和IGBT芯片焊接脫落、綁定線斷裂等,均會導致IGBT的損壞(見圖6)。

圖6 綁定線隨電流波動、綁定線失效

圖6 綁定線隨電流波動、綁定線失效

對此,英飛凌定義了“秒級功率循環(Power Cycling Second)”,對其產品有相應要求,并通過電流加熱、外部水冷冷卻的加速老化試驗模擬電氣沖擊,驗證綁定線焊接的可靠性。英飛凌汽車級IGBT需要承受這些條件而不損壞:ΔTj=60 K,最大節溫150℃,0.5 s < tcycl<5 s,150 kc次功率循環。為了滿足產品通過相關汽車級測試,汽車級功率模塊相對傳統工業模塊主要有以下改進:綁定線材料改進、芯片結構加強、綁定線連接回路的優化以及焊接工藝的優化。

(b) 溫度循環

在HEV中,電力電子器件通常位于前艙靠近發動機,IGBT模塊將承受較高的環境溫度和溫度變化,對IGBT模塊內部焊接層有較大影響,原因在于IGBT模塊內部是多層不同材料焊接而成的結構,不同材料具有不同的熱膨脹系數(CTE),其差別會影響功率模塊的使用壽命。理論上應該選用熱膨脹系數差別盡可能小的材料來進行焊接組合,但這樣可能會導致材料成本或加工成本上升。英飛凌通過改進后的Al2O3陶瓷基片技術,在較小幅度增加成本的前提下,同樣可以達到HEV熱循環次數的要求。英飛凌汽車級IGBT能保證在熱沖擊試驗時,-40℃至 +125℃條件下1 000次熱沖擊后完好無損。

(c) 振動測試標準

在HEV中,對 IGBT振動要求大大超過普通工業的標準,外殼和端子將承受較大的機械沖擊,英飛凌汽車級IGBT可以承受超過5 g的機械振動和超過30 g的機械沖擊。

(d)可追溯性

英飛凌在汽車級IGBT模塊內部DBC上放置了用于追溯的標示,另外在模塊外殼也有三維碼,可用于產品追溯。(英飛凌igbt廠家)

英飛凌igbt銷售

英飛凌igbt銷售